省エネ診断事例-工場6

概要

業種 | 製造業(プラスチック製品の製造) |

診断受診建物 | 事務所・工場 |

診断時期 | 平成26年12月 |

省エネ診断結果より想定される

エネルギー削減効果 | ・エネルギー削減量:3.5kL/年(原油換算値)

・デマンド低減:8kW

・コスト削減額(合計)約315千円/年 |

建物概要 | 建物用途:事務所・工場 | 建物構造:− |

| 延床面積:約850平方メートル | 建物階数:地上3階 |

| 契約電力:103kW | 竣工:− |

| 年間エネルギー使用量:44kL/年(原油換算値) | 改修:− |

省エネ提案項目一覧

運用改善 | 提案1:換気量の削減 |

【提案内容】

工場換気ダクトのダンパを調節し、換気量を1割低減することで、空調負荷を低減することができます。 【条 件】

外 気:大阪管区気象台、月毎の9から18時平均気温及び湿度

換気量:換気扇18台(実送風量は最大能力(1,980立方メートル/時間)の6割と仮定)

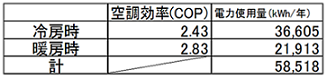

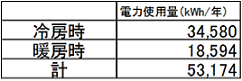

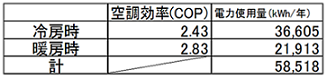

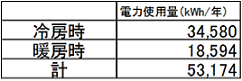

・工場の空調による電力使用量(室内外の熱量差にガス燃焼による発生熱量を加味して計算)

・削減効果の試算(ダンパの調節による換気削減量を1割と仮定し、電力使用量を計算)

|

【削減ポテンシャル】

⇒換気扇18台の換気量を1割削減した場合

・削減電量使用量:5,344kWh/年 (原油換算値:1/4kL/年)

・デマンド低減:5kW | 【削減コスト】

計150千円/年

(1)削減電力使用量によるもの:80千円/年

(2)デマンド低減によるもの:69千円/年 |

提案2:コンプレッサのエア漏れ防止、フィルタの清掃 |

【提案内容】

コンプレッサの省エネ対策としては、エア漏れの防止やフィルタの清掃が挙げられます。特に、エア漏れは無駄な消費電力の大きな要因です。適正にチェックしていても3割程度の漏れがあると言われています。また、1mm程度の穴が開いていると、年間で2万円程度の損失になるとも言われています。お昼休みや、終業時間終了後などの工場停止時に漏れ音によるエア漏れチェックを定期的(年2〜3回)に実施されることをお勧めします。

貴事業所については、コンプレッサで作られた圧縮エアが、工場各階に設置されたレシーバタンクを経由して使用されています。レシーバタンクにより圧縮エアの負荷変動が緩和されるため、省エネ対策として非常に有効です。 |

【削減ポテンシャル】

− | 【削減コスト】

− |

| 投資改善 | 提案3:蛍光灯の高効率照明(LED)への変更 |

【提案内容】

営業所、管理室、1階通路及び工場で使用されている40W型1灯用(85台)及び40W2灯用(12台)の器具をLED(直管型)に変更することで電力使用量を削減することができます。 |

参考:一体型LEDランプ

|

【削減ポテンシャル】

・削減電力使用量:7,359kWh/年 (原油換算値:1.9kL/年)

・デマンド低減:3kW | 【削減コスト】

計152千円/年

・削減電力使用量によるもの:110千円/年

・デマンド低減によるもの:42千円/年 |

提案4:人感センサーの設置(サンプル保管室) |

【提案内容】

サンプル保管室は、従業員が不在の時間帯が多いが、常時点灯状態になっている。サンプル保管室の入口付近に人感センサーを設置し、照明の消し忘れを防止することで、電力使用量を削減することができます。 |

参考:人感センサー

|

【削減ポテンシャル】

⇒サンプル室に人感センサーを1台設置する。

消費電力削減量:877kWh/年 | 【削減コスト】

13千円/年 |

【イニシャルコスト】

9千円 (9千円/台×1台) | 【投資回収年数】

0.7年 |

提案5:コンプレッサのベルト交換 |

【提案内容】

コンプレッサが運転時に「キュルキュル」と大きな音がしています。これはベルトの摩耗等によるものと考えられます。ベルトを交換することで、ムダな電気の消費を削減することに繋がります。 |

【削減ポテンシャル】

− | 【削減コスト】

− |

このページの作成所属

環境農林水産部 脱炭素・エネルギー政策課 スマートエネルギーグループ

府庁の組織から探す

府庁の組織から探す