省エネ診断事例-工場1

概要

事業者名 | 株式会社エイトテック | |

業種 | 製造業(金属製品) | |

診断受診建物 | 株式会社エイトテック 工場 | |

診断時期 | 平成26年2月 | |

省エネ診断結果より想定される | ・エネルギー削減量:9.0kL(原油換算値) ・コスト削減額:約1,313千円 | |

建物概要 | 建物用途:工場 | 構造:− |

| 延床面積:約950平方メートル | 建物階数:地上2階 | |

| 契約電力:約110kW | 竣工:1999年 | |

| 年間エネルギー使用量:約33kL/年(原油換算値) | 改修:− | |

省エネ提案項目一覧

運用改善 | 提案1:レーザー加工機 運転方法の変更 | |

【提案内容】 【考え方】 | ||

【削減ポテンシャル】 | 【削減コスト】 | |

提案2:窒素発生機(PSA)用空気圧縮機の制御方式変更 | ||

【提案内容】 【考え方】 | ||

| 【削減ポテンシャル】 削減電力使用量:6,816kWh/年 (原油換算値:1.8kL/年) | 【削減コスト】 183千円/年 | |

提案3:油圧プレス 運転方法の見直し | ||

【提案内容】 【考え方】 | ||

| 【削減ポテンシャル】 削減電力使用量:4,470 kWh/年 (原油換算値:1.1kL/年) | 【削減コスト】 120千円/年 | |

提案4:CNC タレパンへの常時電源投入の廃止 | ||

【提案内容】 | ||

【削減ポテンシャル】 | 【削減コスト】 58千円/年 | |

提案5:空気圧縮機 吐出圧力の低減と配管系統の漏れ撲滅 | ||

【提案内容】 | ||

| 【削減ポテンシャル】 削減電力使用量:1,209kWh/年 (原油換算値:0.3kL/年) | 【削減コスト】 33千円/年 | |

投資改善 | 提案6:缶飲料自販機の運用時間見直し | |

【提案内容】 | ||

| 【削減ポテンシャル】 削減電力使用量:934kWh/年 (原油換算値:0.2kL/年) | 【削減コスト】 25千円/年 | |

| 【想定イニシャルコスト】 約10千円 (プログラムタイマーを1台設置した場合) | 【投資回収年数】 0.4年 | |

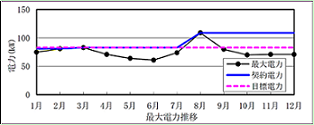

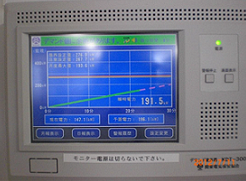

| 提案7:デマンド監視装置導入 | ||

【提案内容】 【考え方】 電力会社の検針票に記載の「最大電力」をグラフにすると、8 月が最大になっていることが分かります。最大電力を低減して省エネを図ることで、電力料金を下げることができます。

|

| |

| 【削減ポテンシャル】 デマンド低減:26kW | 【削減コスト】 361千円/年 | |

| 【想定イニシャルコスト】 400千円 (デマンド装置を1台設置した場合) | 【投資回収年数】 1.1年 | |

| 提案8:トップランナー空調機に更新 | ||

【提案内容】 | ||

| 【削減ポテンシャル】 消費電力削減量:7,059kWh/年 (原油換算値:1.8kL/年) | 【削減コスト】 190千円/年 | |

| 【想定イニシャルコスト】 2,700千円 | 【投資回収年数】 14.2年 | |

| 提案9:蛍光灯を直管形 LED灯に取替 | ||

【提案内容】 | ||

| 【削減ポテンシャル】 消費電力削減量:2,130kWh/年 (原油換算値:0.5kL/年) | 【削減コスト】 57千円/年 | |

| 【想定イニシャルコスト】 306千円 (蛍光灯18台をLEDに更新した場合) | 【投資回収年数】 5.4年 | |

このページの作成所属

環境農林水産部 脱炭素・エネルギー政策課 スマートエネルギーグループ

ここまで本文です。

府庁の組織から探す

府庁の組織から探す